安装温度传感器以获得较高的响应和精度

安装温度传感器以获得较高的响应和精度

热套管长度

为最大程度地减少传导误差(沿传感器护套或热套管壁从尖端到法兰或接头的热损失误差),浸入长度应至少为裸元件的热套管或传感器护套直径的 10 倍。因此,对于外径为 2.54 厘米的热套管,浸入长度应为 25.4 厘米。

对于具有 6.35 毫米外径传感器护套的裸元件,浸入长度应至少为 63.5 毫米。这只是一个经验法则。计算机程序可以计算误差并对各种浸入长度和工艺条件进行疲劳分析。对于高速流和裸元件安装,进行疲劳分析很重要,因为振动失效的可能性随着浸入长度的增加而增加。

热套管位置

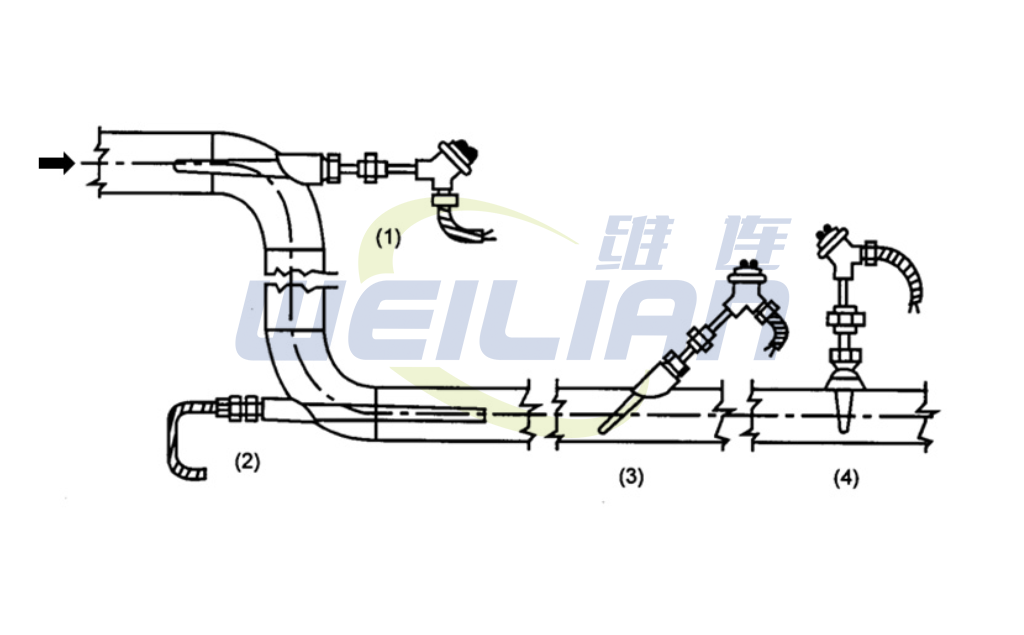

由于不完美的混合和壁效应,过程温度将随着容器或管道中过程流体的位置而变化。对于在管道和挤出机中流动的聚合物和熔体等高粘性流体,壁附近的流体温度可能与中心线处的流体温度显着不同(例如,10 到 30°C;50 到 86°F)。通常,特种聚合物管道的直径小于 4 英寸(101.6 毫米),这会导致忘记足够的浸入长度和中心线温度测量的问题。获得具有代表性的中心线测量值的最佳方法是将热套管插入面向流体的弯管中(下图中的位置 1)。

如果热套管背对流动,旋转并与弯头分离,可能会产生噪音更大且代表性较低的测量结果(图中位置 2)。有角度的插入(图中的位置 3)可以增加垂直插入(图中的位置 4)的浸入长度,但显示的插入长度太短,除非尖端延伸超过中心线。型锻或阶梯式热套管可以通过减小尖端附近的直径来减少浸入长度要求。

应优化管道中热电偶套管与热交换器、静态混合器或减温器出口的距离,以减少运输延迟,同时最大限度地减少混合不良或两相流引起的噪音。通常,如果存在单相、湍流且混合流的粘度没有很大差异,则 25 倍的管径就足以确保从湍流中充分混合。

减温器存在两个阶段,从冷却水到夹套中的蒸汽的分流过渡,使用石灰氨作为因闪蒸引起的 pH 控制试剂以及每当涉及浆液时。传输延迟会随着距离的增加而增加,给回路增加更多的死区时间。因此,在获得足够的混合以实现具有代表性的低噪声测量和产生过多的额外死区时间之间存在折衷。一般情况下,传输延迟应小于PID 复位时间设置的10%。

提示:通常,设备出口和温度传感器之间 25 倍管径的距离足以提供单相流体的相对均匀的温度分布。不同相(例如液体中的气泡或固体以及蒸汽中的液滴)和高粘度流体的存在将需要更长的距离。对于减温器,出口到热电偶套管的距离取决于减温器的性能、过程条件和蒸汽速度。为了感受这种情况,从减温器到第一个弯头的管道长度(称为直管长度 (SPL))和从减温器出口到传感器的总管道长度(称为传感器总长度)有一些简单的经验法则。长度 (TSL)。

热电偶套管长度、位置和结构的选择决定了温度测量值是否能代表过程、观察到多少过程噪声、引入多少延迟和错误以及潜在故障率。这篇文章提供了一般指导。有关更多详细信息,包括用于预测八个测量误差源的方程式,请参阅 ISA 书籍高级温度测量和控制,第二版。

对于具有 6.35 毫米外径传感器护套的裸元件,浸入长度应至少为 63.5 毫米。这只是一个经验法则。计算机程序可以计算误差并对各种浸入长度和工艺条件进行疲劳分析。对于高速流和裸元件安装,进行疲劳分析很重要,因为振动失效的可能性随着浸入长度的增加而增加。

实际 SPL 和 TSL 值取决于相对于蒸汽流速、水和蒸汽之间的温差、水温、管径、蒸汽速度、型号、类型等所需的水量,并由软件程序计算. SPL(英尺)= 入口蒸汽速度(英尺/秒)x 0.1(秒停留时间) SPL(米)= 入口蒸汽速度(米/秒)x 0.1(秒停留时间) TSL(英尺)= 入口蒸汽速度(英尺) /s) x 0.2(秒停留时间)TSL (m) = 入口蒸汽速度 (m/s) x 0.2(秒停留时间) 入口蒸汽速度的典型值,过热器上游的范围为 25–350 ft/s (7.6 至 107 m/秒)。

低于 25 英尺/秒,没有足够的动力来保持水悬浮在蒸汽流中。水往往会掉出来并顺着管道流到下水道。当这种情况发生时,水不再冷却蒸汽,系统认为它需要添加更多的水,这使问题更加复杂。问题还可能包括管壁腐蚀和管壁中的高热应力梯度(即顶部热和底部冷,这会使焊缝破裂或使管道翘曲成蛋形横截面)。当前技术的入口速度限制为 350 英尺/秒(107 米/秒)。高于 350 ft/s 的速度会导致减温器振动并将设备损坏到破裂的程度。

热套管结构

热电偶套管的杆是插入过程流中的部件。茎可以是锥形的、直的或阶梯状的。维连热套管的性能因阀杆设计而异。通常,锥形或阶梯状阀杆提供更快的响应,产生更少的压降,并且不易受传导错误和振动故障的影响。如果热套管壁的厚度和传感元件的配合相同,则带有直杆的热套管的时间响应最慢,因为它们在尖端(直径最大)处拥有最多的材料。

带有阶梯式阀杆的热套管具有最快的时间响应,因为它们在尖端(直径最小)处拥有的材料最少。小直径也导致最小的阻力。带有阶梯式杆的热套管还提供尾流频率(涡旋脱落)和自然频率(由热套管本身的属性决定的振荡率)之间的最大间隔。如果尾流频率是热套管固有频率的 80% 或更多,则可能会发生共振并可能发生损坏。通常,由于更复杂的制造过程,带有锥形杆的热套管略贵。

提示:型锻、阶梯式和锥形热套管提供更快的响应、更低的压降以及更小的因与尾流频率共振而造成振动损坏的可能性。

传感器的尖端必须接触热套管的底部。尽管安装实践和方向不同,但弹簧加载传感器设计有助于确保这种情况。由于空气充当绝缘体,因此传感器的配合应尽可能紧密以减少环形间隙。对于马虎拟合,传感器滞后可能会增加一个数量级。对于液体系统,额外的滞后实际上成为测量中额外的等效死区时间。

提示:维连温度传感器的尖端必须接触热套管的底部,并且必须紧密配合,以防止由于空气的低导热性而引入大的传感器滞后。

利用有关热套管插入长度、位置、结构和配合的一般准则,确保传感器看到实际过程温度,振动故障概率低,噪音、延迟和滞后最小。

电话/微信136 5182 6898 黄工 邮箱 sales@weilianchina.com